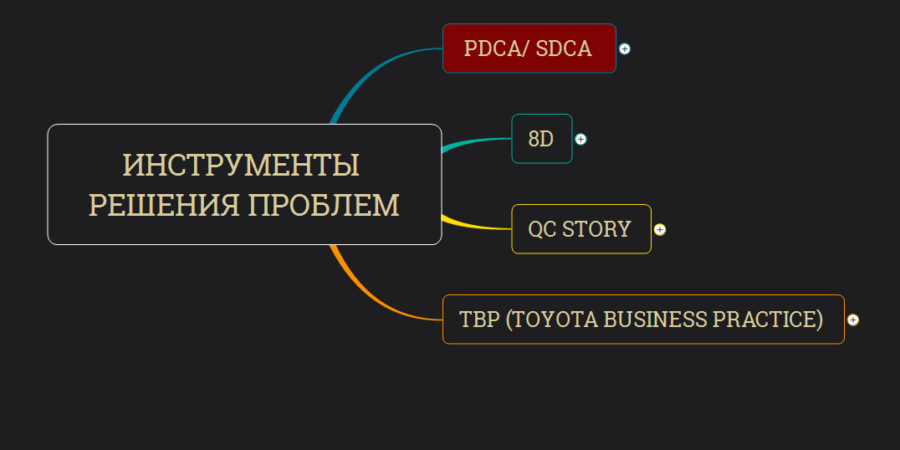

Я уже писала раннее как важно не просто решать возникающие проблемы, а находить именно их первопричину, так как именно устранение первопричины не позволит возникнуть проблеме вновь. Кроме того, внедрение инструментов решения проблем в работу- это один из важных шагов на пути к постоянному улучшению процесса.

PDCA и SDCA

В основе всех инструментов систематического решения проблем и непрерывного улучшения процесса лежит цикл: PDCA (Plan-Do-Check -Act). PDCA является как частью стандарта ISO 9001, так и первым шагом на пути кайдзен. Цикл SDCA (Standard-Do-Check -Act) следует использовать до PDCA для стандартизации, стабилизации и выполнимости текущего процесса.

8D

8D (Eight Disciplines Problem Solving) это один из самых распространенных инструментов решения проблем от компании Ford Motors. Цель — это выявить, исправить и устранить корневые причины возникающих проблем с помощью проведения корректировочных действий.

Шаг 1. Формирование команды.

Шаг 2. Подробное описание проблемы (5W2H).

Шаг 3. Сдерживающие мероприятия.

Шаг 4. Анализ корневой причины (Диаграмма Исикавы + 5Почему).

Шаг 5. Корректировочные действия.

Шаг 6. Подтверждение корректирующих действий

Шаг 7. Определение и внедрение профилактических мер

Шаг 8. Командное и индивидуальное признание

Как мы используем 8D для решения проблем: тестирование отстает от разработки и слишком много багов при регрессе.

QC История

QC Story/ история контроля качества/кайдзен-история — еще один инструмент решения проблем. Она также следует циклу PDCA: P-шаги 1-4, D- шаг 5, C — шаг 6, A- шаги 7-8.

Шаг 1. Выберите тему. Необходимо ответить на вопрос: почему именно эта тема была выбрана?

Шаг 2. Понимание текущего состояния процесса и постановки целей.

Шаг 3. Анализ собранных данных для определения основной причины проблемы (5 Почему).

Шаг 4. Определение контрмер на основе проведенного анализа.

Шаг 5. Внедрение контрмер.

Шаг 6. Подтверждение эффекта контрмер.

Шаг 7. Установление / пересмотр стандартов во избежание повторного появления проблемы.

Шаг 8. Анализ вышеуказанных процессов, работа со следующей проблемой.

TBP (Toyota Business Practice)

TBP (Toyota Business Practice) В 2000 году компания Toyota стандартизировала свой подход для работы с проблемами, в его основе лежит кайдзен-история.

Шаг 1. Описать проблему,

Шаг 2. Проанализировать проблему,

Шаг 3. Поставить цель,

Шаг 4. Выявить первопричину,

Шаг 5. Выработать контрмеры,

Шаг 6. Внедрить контрмеры,

Шаг 7. Оценить процессы и результаты,

Шаг 8. Стандартизировать эффективные процессы.

Что мы получаем, используя инструменты решения проблем?

- Более сфокусированная, вовлеченная в процесс команда,

- Повышение ответственности за качество выпускаемого продукта,

- Постоянное улучшение процесса,

- Повышение качества выпускаемого продукта,

- Предотвращение проблем в будущем.

Что мы должны помнить

- Заинтересованность и участие менеджеров на всех уровнях.

- Задача не сводится к тому, чтобы найти виновного, задача- это найти проблему в процессе и решить ее.

- Команда должна быть открыта для понимания, принятия и использования инструментов решения проблем.

- Используем визуализацию процесса работы с проблемой для ее явности и прозрачности.

Ментальная карта in english.